注:如需PDF原文,请将E-mail发送至本公司邮箱,注明所需文章即可。

朱旭容 武文良

摘 要: 采用单塔间歇恒沸精馏法将异丙醇与水分离 ,从含水 12.6%左右的醇溶液可制得含水小于 0.5%的异丙醇产品 ,醇的回收率达 97.0%。对恒沸剂选择、用量 ,流程和操作要点作了推荐及说明。

关键词:异丙醇 水 恒沸精馏

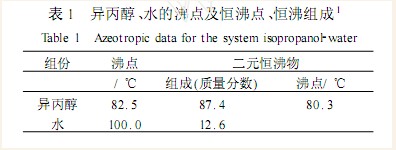

工业上经常需要从异丙醇水溶液中回收其中的异丙醇。例如 ,萘普生原药的生产过程中就有一定数量的含水为 12.6%的异丙醇水溶液需要脱水 ,要求异丙醇中水含量小于 0.5%。由于异丙醇和水形成共沸物(见表1),因此不能用一般的蒸馏法制得无水异丙醇。目前 ,最具工业意义的是三元非均相恒沸精馏脱水法。

1 恒沸剂的选择和用量

1.1 恒沸剂的选择

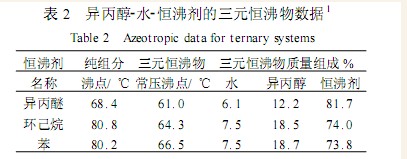

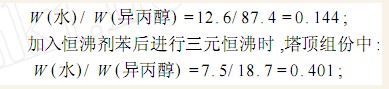

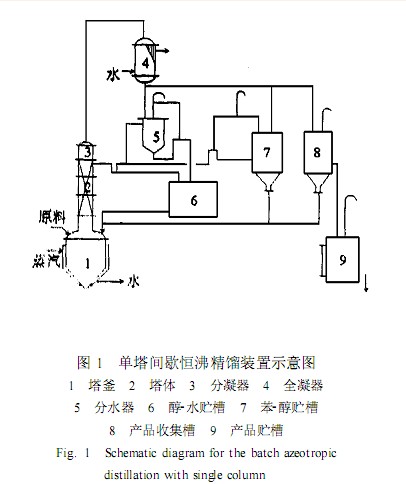

恒沸精馏过程中 ,恒沸剂的选择是否适宜 ,对整个过程的分离效果、经济效益都有直接的关系。能与异丙醇和水形成三元非均相恒沸物的恒沸剂有苯、环己烷和异丙醚(见表 2)由表 1 和表 2 可知 ,三元恒沸物的沸点都较异丙醇-水二元恒沸点低 10 ℃以上 ,有利于分离,其中以苯的价格低廉易得 ,故本文以苯作为恒沸剂。在异丙醇-水二元恒沸物中:即每份异丙醇在三元恒沸时所带出的水份比不加恒沸剂要高 0.401/0.144=2.8 倍,因此,在异丙醇-水二元恒沸液中,加入苯后水分将全部从塔顶蒸出 ,如果采用类似苯为恒沸剂分离乙醇-水的三塔连续流程 ,主塔塔釜可得基本无水的异丙醇产品。若物料中水份 >12.6%时 ,可先进行不加恒沸剂的自夹带非均相二元恒沸精馏 ,塔顶得到的含水12.6%的二元恒沸物 ,再经三元恒沸精馏 ,即可得合格产品。笔者认为对于处理量不大的场合 ,没有必要采用多塔连续流程 ,宜采用图 1 所示的单塔间歇恒沸精馏操作。

1.2 恒沸剂用量的确定

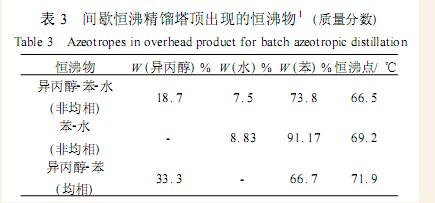

恒沸剂的加入是为了与被分离物形成恒沸物 ,因此应该按恒沸物中溶剂组成进行物料衡算以确定恒沸剂加入量 ,对于连续流程 ,若低于或高于此用量均得不到合格产品 。对于本文所采用的单塔间歇恒沸精馏塔 ,恒沸剂用量的计算较复杂 ,不仅因为是间歇精馏 ,而且馏出物依次为异丙醇-水-苯三元非均相恒沸物 ,苯-水二元非均相恒沸物和异丙醇-苯二元恒沸物(见表 3) ,但类似这种情况的恒沸剂用量的计算方法尚未见报导。为此我们通过实验进行了测定。

实验用塔的内径为Ф20mm,内装 1.4m 的不锈钢三角填料。经测定 ,理论板数为 48 块 ,蒸出非均相恒沸物时的回流比为 12。测定结果列于表 4。

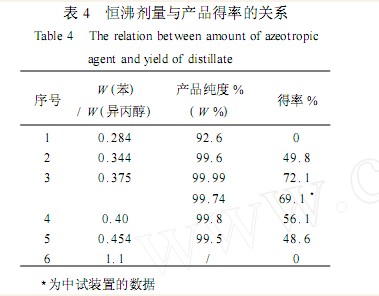

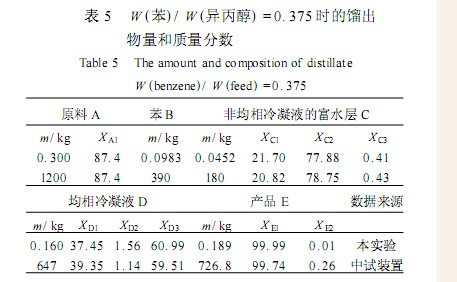

表4 中的“得率 %”= (合格的产品量/( 原料量×87.4%)) ×100%,由表 4 可知 ,恒沸剂苯与原料的质量比为 0.284 和 1.1 时均得不到合格产品 ,故得率为零 ,最佳(苯/异丙醇) 比值为 0.375,在该条件下 ,得到的实验数据列于表 5。

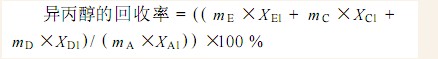

表5 中的X分别为原料 A 或各馏分 (B、C、D、E )中醇、水、苯的质量分数 ,其中 j =1 为异丙醇 , j=2 为水 ,j =3 为苯。均相冷凝液留待下一釜作为恒沸剂 ,原料加入按均相冷凝液中的苯和异丙醇含量折算 ,使 W(苯)/W(异丙醇)=0.375,富水层累积到一定量后 ,经自夹带非均相二元恒沸精馏从塔顶得到的异丙醇-水二元恒沸物则供三元恒沸精馏用。因此除了用表 4 的“得率”来评价单塔间歇恒沸精馏塔的操作外 ,有必要用“回收率”来反映异丙醇的损耗情况 ,“回收率”由下式计算:

式中各项含义见表 5,由上式求得的实验室“回收率”为 98.7%,工厂为 97.0%。

2 装置

图1 为根据实验结果设计的处理含水 12.6%的异丙醇 500t/a 的中试装置示意图。

塔釜 1 为带蒸汽夹套的釜 ,装料容积为 3m3 ,塔径 D =0.4m,填料高度为 H =11.9m,由 4 节塔节构成 ,填料为波纹丝网填料 (ZY-1 型) 。分凝器 3为列管式 ,换热面积为 A =10m2。5 为分水器 ,两相(苯与醇-水相) 在此分层 ,材质为玻璃 ,分层相面清晰可见。6 为醇-水贮槽 ,容积为 V =2m 。7 为醇-苯贮槽。8、9 为无水异丙醇槽 ,体积 V =1.0m3。

3 操 作

按原料的含水量多少 ,整个操作可分为两种情况。当水含量等于或小于 12.6%时 ,操作分两步。首先加苯进行间歇三元恒沸精馏 ,产品是基本无水的异丙醇。第二步是以从间歇三元恒沸精馏操作得到的富水层 (含水约 22%,异丙醇为 78%) 为原料 ,进行间歇二元恒沸精馏 ,产品是异丙醇-水二元恒沸物 ,釜内残留的水( 含醇 0.2% )排放。当原料含水大于 12.6%,即原料含醇较稀时 ,应先进行间歇二元恒沸精馏以提浓原料 ,操作说明如下。

3.1 间歇三元恒沸精馏

将含水小于 12.6%的异丙醇或醇-水贮槽 6 的异丙醇-水二元恒沸物加入釜 1 内。按 W(苯) / W(异丙醇)=0.375 的比例加入恒沸剂苯 ,除第一釜需用工业苯为恒沸剂外 ,其余均可用苯-醇贮槽 7 中的醇2苯混合物。升温、全回流(分凝器提供全回流)后即可蒸出第一馏份(包括异丙醇-水-苯三元恒沸物和苯-水二元恒沸物 ,回流比为 12 左右) 。塔顶馏出物冷凝分层 ,上层为苯 ,下层为醇-水混合物( 即富水层) 。上层液全部回流入塔 ,在保持相分界面稳定的前提下 ,将下层液不断放入醇-水贮槽 6。当塔顶温度升至 71.9 ℃时 ,表明系统中水份已全部蒸出 ,塔顶馏出物已开始为苯-异丙醇恒沸物 ,此时即可蒸出第二馏份 ,将冷凝液放入苯-醇槽 7。为了使塔的分离能力得到充分利用 ,也为了简化操作 ,该阶段采用全回流分批精馏法 ,即让塔顶馏出醇-苯槽 7 全部回流入塔 ,直至连续两次分析醇-苯槽 7 内组成稳定不变后 ,开始蒸出中间馏分( 分凝器提供回流) ,此阶段塔顶温度从 71.9 ℃较快上升接近异丙醇的沸点。馏出物仍收集于槽 7,供下一轮操作作恒沸剂用。最后蒸出的无水异丙醇产品至贮槽 8 和 9。

3.2 间歇二元恒沸精馏

以含水大于 12.6%的异丙醇或三元恒沸精馏时所得含水 20%的醇溶液作为进料。升温、全回流后 ,塔顶馏出异丙醇-水二元恒沸物(回流比约为15) ,馏出物经全凝器进入醇-水槽 6( 该槽为一槽多用 ,当二元恒沸精馏前先作原料槽 ,精馏时作为醇-水恒沸物槽)直至顶温达 85 ℃,馏出结束。醇-水二元恒沸物供三元恒沸精馏作原料。

4 结 论

4.1 对于含水为 12.6%左右的异丙醇 ,以苯为恒沸剂 ,W(苯)/ W(异丙醇 )=0.375,用单塔间歇精馏装置可以得到含水小于 0.5%的异丙醇 ,异丙醇的回收率为 98%。此装置经一年多运行 ,安全可靠 ,对于中小企业 ,可以较小投资解决异丙醇回收复用的问题。

4.2采用全回流分批精馏蒸出异丙醇-苯二元恒沸物的方法 ,使操作灵活和简单 ,又使塔的分离能力得到充分利用。

|